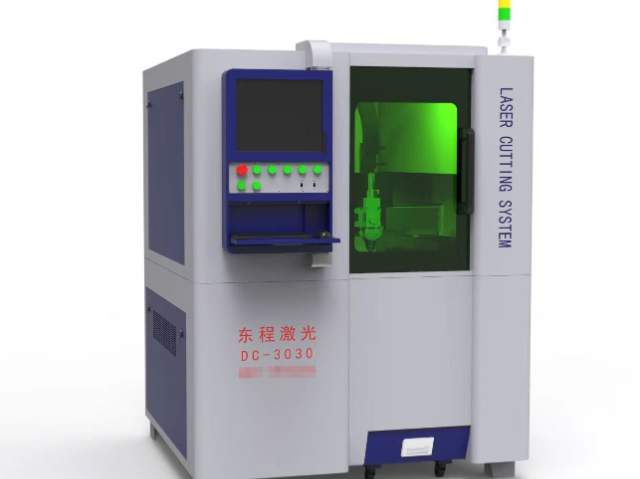

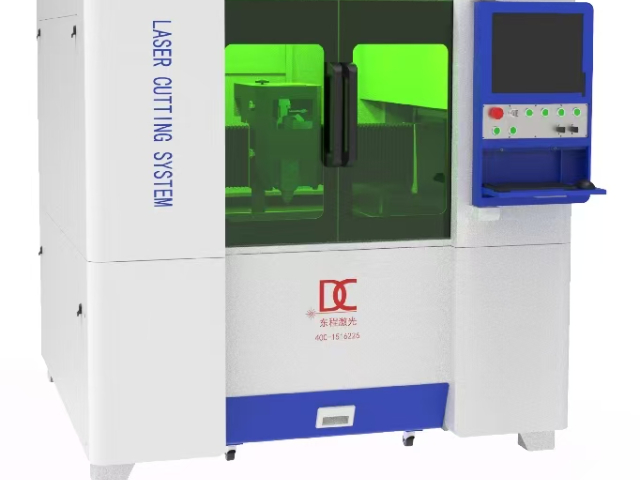

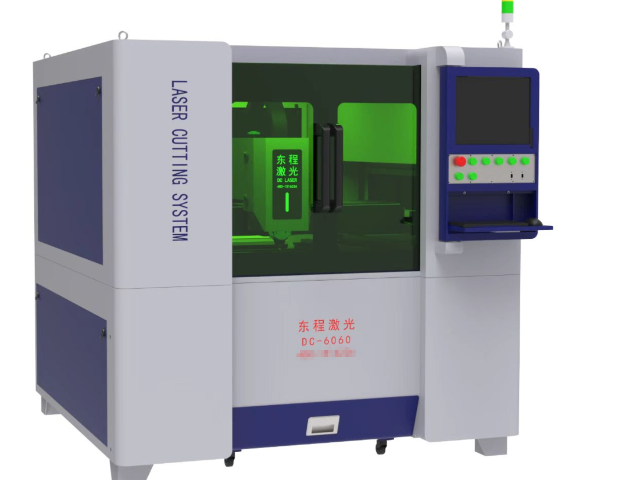

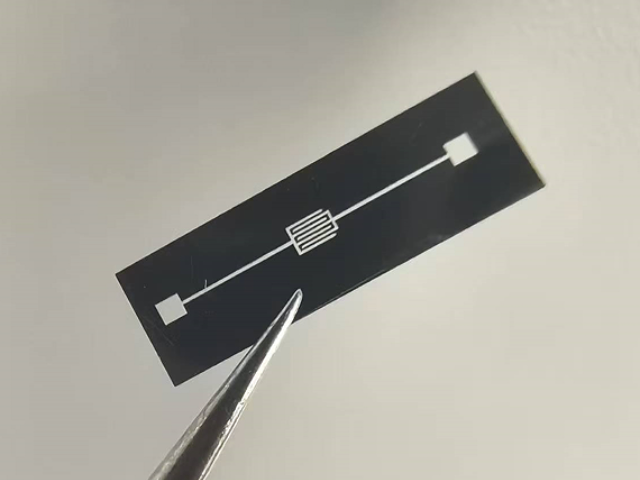

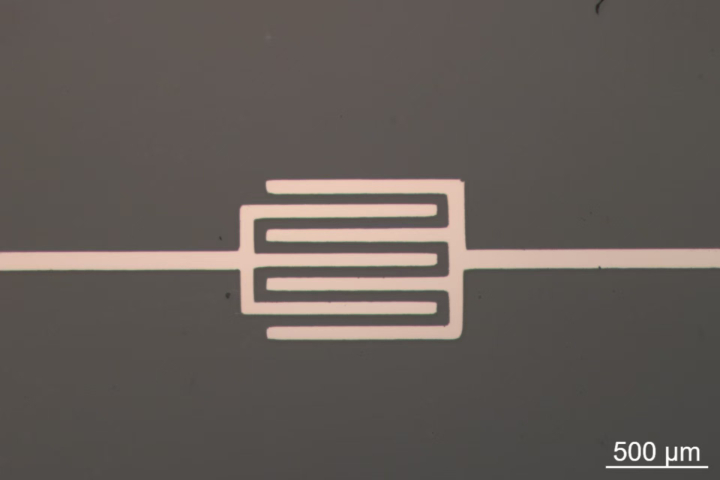

精密激光切管机的高精度源于关键部件的先进设计。激光器采用光纤耦合技术,光束质量因子 M²≤1.3,确保能量高度集中;直线电机驱动系统的重复定位精度达 ±0.005mm,配合纳米级光栅尺反馈装置,实现微米级运动控制。管材夹持系统采用气动卡盘,通过压力传感器实时监测夹紧力,避免薄壁管材变形。这些精密部件协同工作,使设备在高速切割时仍能保持稳定的加工精度。

现代精密激光切管机已集成工业物联网(IIoT)技术,实现生产全流程数字化管理。通过设备内置传感器,可实时采集激光功率、切割速度、焦点位置等参数,数据上传至云端管理平台后,利用大数据分析技术预测设备故障,提前进行维护。在管材加工车间,MES 系统可根据订单需求自动排产,优化切割顺序与路径,减少空行程时间,使设备综合利用率提升 25% 以上,推动传统加工向智能制造升级。 MES 系统优化排产,提升精密激光切管机设备综合利用率。高速精密激光切管机质量

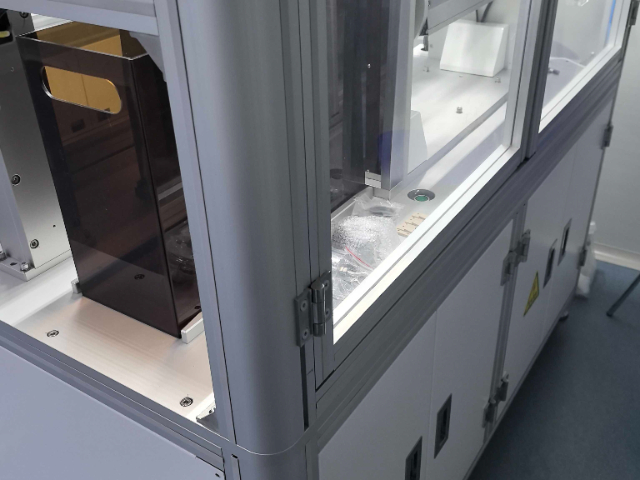

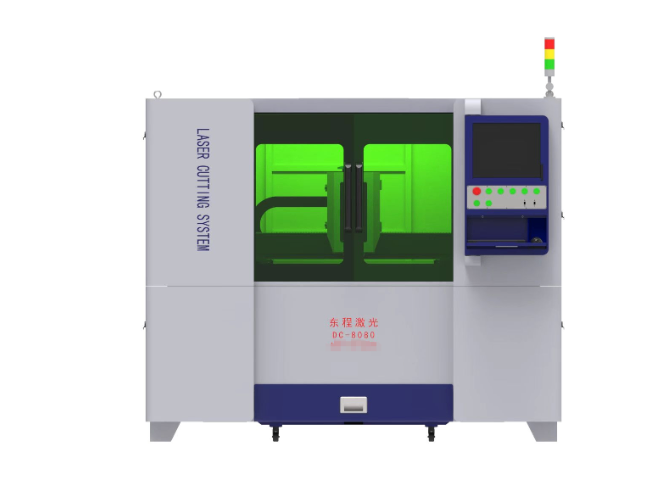

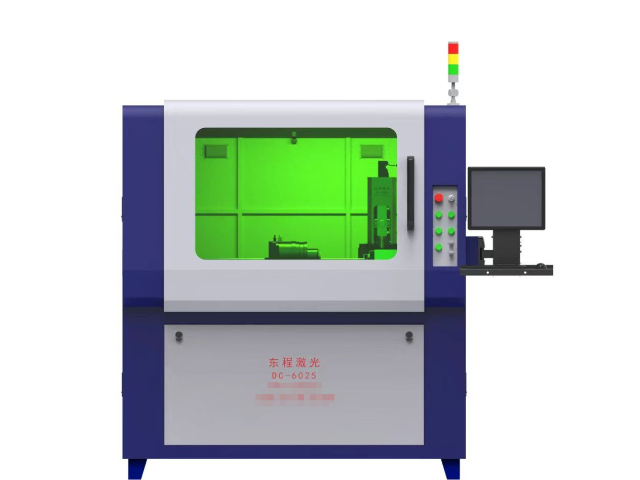

由于激光具有高能量特性,使用精密激光切管机时必须采取严格的安全防护措施。设备应配备全封闭的激光防护外壳,防止激光泄漏对操作人员造成伤害,外壳上设有安全联锁装置,当外壳打开时,激光自动停止输出。操作人员需佩戴专业的激光防护眼镜,根据所使用激光的波长选择合适的防护镜片,以保护眼睛免受激光伤害。在设备周围设置明显的警示标识,禁止无关人员靠近。同时,对设备的电气系统、冷却系统等进行定期维护检查,确保设备的安全运行,防止因电气故障引发火灾等安全事故。高速精密激光切管机质量直线电机驱动系统让精密激光切管机定位精度达 ±0.005mm。

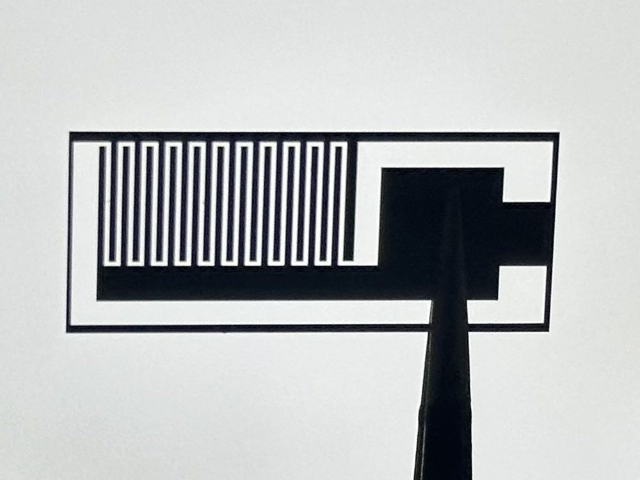

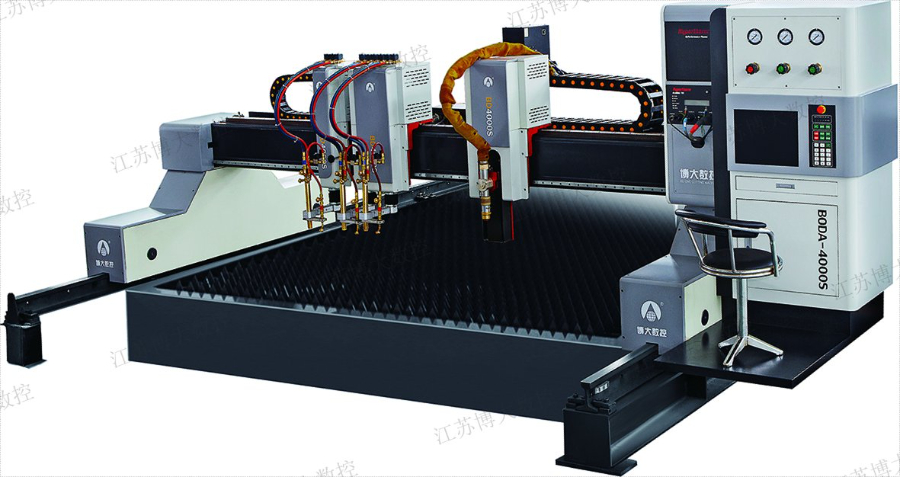

精密激光切管机对切割材料具有广适应性。无论是常见的金属管材,如碳钢、不锈钢、铝合金、铜合金等,还是一些特殊合金管材,都能轻松应对。在汽车制造中,铝合金管材用于制造车身框架,激光切管机可准确切割,保证框架结构强度与尺寸精度。对于非金属管材,如亚克力管、PVC 管等,激光切管机也能实现高质量切割。通过调整激光功率、脉冲频率等参数,可适配不同材料的切割特性。这种广的材料适应性,使激光切管机在众多行业得到广泛应用,成为管材加工领域的得力工具。

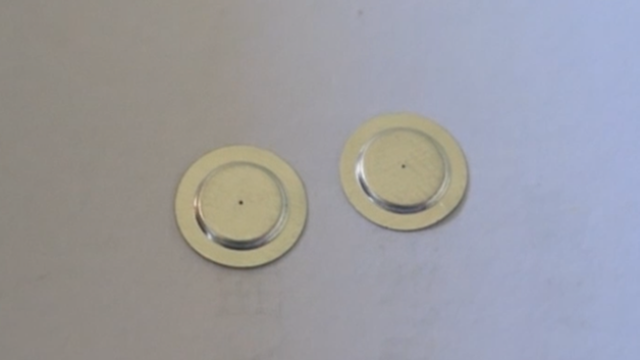

电子设备制造中,精密激光切管机用于生产各类电子设备的外壳框架、内部支撑结构等。在手机、平板电脑等设备制造中,需将铝合金管材切割成高精度的框架部件,激光切管机确保框架尺寸准确,保证设备各组件紧密装配,提升设备整体性能与外观质感。对于电子设备散热器的管材切割,激光切管机切割出的精细结构,能有效提升散热效率。其高精度切割能力避免了因尺寸偏差导致的装配问题,减少废品率,提高生产效率,为电子设备制造行业提供高质量、高精度的管材加工解决方案,助力电子产品不断向轻薄化、高性能方向发展。汽车制造中,精密激光切管机推动新能源汽车生产模式革新。

辅助气体系统是精密激光切管机不可或缺的组成部分,其功能主要有吹除熔渣、冷却切割区域和促进切割过程等。在切割过程中,辅助气体通过喷嘴以高速吹向切割区域,将熔化或汽化的材料吹离切缝,防止熔渣附着在切缝表面,保证切割质量。同时,辅助气体能够降低切割区域的温度,减少热影响区的范围,防止管材因过热变形。不同的材料和切割工艺需要选择合适的辅助气体,如氧气常用于碳钢的切割,可与铁发生氧化反应,释放热量,加快切割速度;氮气常用于不锈钢的切割,可防止切割面氧化,获得光亮的切割表面。具备故障诊断功能,快速定位精密激光切管机问题所在。高速精密激光切管机质量

可切割多种金属管材,如不锈钢、碳钢、铝合金等。高速精密激光切管机质量

智能化控制系统的关键功能

精密激光切管机搭载智能化控制系统,操作便捷高效。操作人员通过专业的 CAD/CAM 软件绘制切割图形,导入设备控制系统后,系统自动生成切割路径,并优化切割顺序。在切割过程中,系统实时监测激光功率、切割速度、焦点位置、管材旋转角度等参数,一旦出现偏差,自动进行调整。例如,在切割复杂的管件接头时,智能化控制系统能根据管材的实际尺寸与形状,自动修正切割参数,保证切割质量的稳定性,同时提高设备的利用率与生产效率。 高速精密激光切管机质量

文章来源地址: http://jxjxysb.fzpgjgsb.chanpin818.com/dhqgsbzf/jgqgj/deta_27871334.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3